Легированный горячекатаный лист — цена, купить в Украине

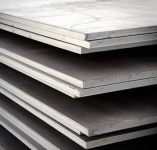

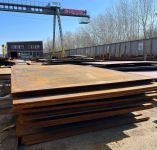

Горячекатаный лист легированный — это разновидность стального проката, которая отличается от обычного конструкционного листа усиленными свойствами за счёт добавления легирующих элементов (например, хрома, никеля, молибдена). Такие добавки делают металл не только прочнее, но и устойчивее к износу, температурным колебаниям и коррозии. В отличие от стандартных горячекатаных листов, легированный используется там, где к металлу предъявляются повышенные требования — например, в машиностроении, энергетике или тяжёлой промышленности. Он не просто выдерживает нагрузки — он сохраняет стабильность в условиях, где обычный металл может деформироваться или разрушиться.

Вы ищете материал для изготовления нагруженных деталей машин, оборудования, работающего при высоких температурах, или несущих конструкций, к которым предъявляются особые требования по прочности? Легированный лист — ваш выбор. Благодаря диапазону толщин от 3 до 120 мм, он подходит и для массивных опор, и для более тонких, но прочных изделий — например, в железнодорожной отрасли, строительстве или добывающей промышленности.

Ассортимент легированного горячекатаного листа

Компания «Тонмет Холдинг» предлагает легированный г/к лист в широком диапазоне толщин — от 3 до 120 мм. Это прочный, выносливый и надёжный металл, способный выдерживать высокие нагрузки, удары, перепады температур и агрессивную среду. Мы поставляем продукцию из таких марок стали, как 20Х, 40Х, 38ХМ, 30ХГСА — каждая из них обладает своими особенностями, которые делают её подходящей для определённого вида работ.

- Сталь 20Х — это классический вариант для умеренно нагруженных деталей. Благодаря содержанию углерода (около 0,17–0,24%) и хрома (до 1,2%), она сочетает хорошую прочность и вязкость. Этот лист легко поддаётся термообработке и подходит для деталей машин, валов, втулок. Особо востребован в толщинах от 3 до 20 мм. Сталь 20Х близка по свойствам к стали 18ХГ — у них схожие характеристики по механике и химии.

- Сталь 30ХГСА — усиленный вариант конструкционной стали, где добавлены хром, марганец и кремний. Это металл с отличным запасом прочности, устойчивый к ударным нагрузкам. Его выбирают для авиационных и машиностроительных компонентов, шестерён, пальцев, рычагов. Наиболее востребованы листы в диапазоне от 6 до 40 мм. Аналоги стали 30ХГСА — 30HGSA и международный стандарт 30CrMnSi.

- Сталь 40Х — универсальный «трудяга», когда требуется надёжность в тяжёлых условиях. Повышенное содержание углерода (до 0,45%) и хрома обеспечивает износостойкость и прочность даже при длительной работе. Это популярная сталь для изготовления валов, осей, муфт, роторов. Листы толщиной от 8 до 60 мм — самые ходовые. Стали 42CrMo4 и 41Cr4 — международные аналоги, используемые на равных с 40Х в машиностроении и энергетике.

- Сталь 38ХМ — прочная и пластичная, с добавлением молибдена, который усиливает сопротивление металла к перегреву, нагрузкам и старению. Её часто применяют для ответственных деталей, работающих в динамике и нагреве. Наиболее популярны толщины от 10 до 50 мм. Эта марка имеет много общего со сталями 40Х, 42CrMo4 и 41Cr4, что позволяет подобрать подходящий материал как под отечественные, так и под зарубежные стандарты.

Если вы ищете легированный лист для сварных конструкций, крепёжных элементов, ответственных деталей машин или промышленного оборудования — в нашем ассортименте всегда найдётся подходящее решение. Более того, если в проектной документации указана зарубежная марка, мы поможем подобрать отечественный аналог с аналогичными свойствами. Марки 20Х, 30ХГСА, 38ХМ и 40Х активно используются не только в Украине, но и соответствуют международным стандартам — это удобно, если вы работаете с импортной техникой или проектами с участием иностранных партнёров.

Как производят горячекатаный лист легированный

Производство г/к легированного листа — это не просто формование металла до нужной толщины, а технологически сложный процесс, в котором важна точность на каждом шаге. От соблюдения всех стадий зависит, насколько материал будет прочным, износостойким и надёжным при эксплуатации в тяжёлых условиях — при высоких нагрузках, температурах и в агрессивной среде. В отличие от стандартных конструкционных листов, легированный прокат требует более строгого контроля и специальных режимов обработки. Такой металл стоит немного дороже, но оправдывает себя там, где особенно важна долговечность и стабильность — в ответственных деталях и узлах, которые не имеют права на сбой.

- Первый этап. Всё начинается с плавки стали в мартеновских или дуговых печах, куда кроме железа добавляют легирующие элементы — хром, марганец, молибден, кремний. Эти элементы «отвечают» за прочность, износостойкость, устойчивость к деформации и температурам. Чтобы все компоненты правильно «растворились» в стали, состав тщательно контролируется на каждом этапе. Если не соблюсти баланс — лист может потерять свою прочность или начать ржаветь раньше времени.

- Второй этап. Затем полученный металл отливают в слитки или заготовки, которые проходят первое прокатное формирование. Уже на этом этапе задаётся общее направление волокон стали, от которого будет зависеть прочность листа при изгибе или растяжении. После первичной прокатки заготовку отправляют в нагревательные печи — металл должен разогреться до температуры порядка 1100–1250 °C, чтобы его можно было формовать без трещин и дефектов.

- Третий этап. Далее начинается горячая прокатка — металл многократно пропускается через валки, пока не достигнет нужной толщины. Для листов толщиной от 3 до 120 мм используются разные типы станов: на тонкие листы — обжимные и непрерывные станы, на более толстые — универсальные реверсивные. В процессе прокатки важно выдерживать равномерную температуру, иначе лист может «повести» или образуются внутренние напряжения, которые скажутся при резке или сварке. После прокатки заготовка охлаждается — либо на воздухе, либо в специальных камерах. Темп и способ охлаждения важны: если его нарушить, легированные компоненты не сформируют нужную кристаллическую решётку, и металл потеряет заявленные свойства.

- Четвёртый этап. На заключительном этапе проводится термическая обработка — нормализация или закалка с отпуском. Это позволяет повысить износостойкость, стабилизировать структуру металла, убрать внутренние напряжения. Некоторые листы дополнительно шлифуются, правятся или проходят ультразвуковой контроль — особенно если они предназначены для ответственных узлов или под сварку.

Стандарты

Легированный горячекатаный лист — это продукция, которая изначально создаётся для использования в условиях повышенной ответственности. Поэтому качество такой стали строго регламентируется и проверяется на каждом этапе. Чтобы вы были уверены в надёжности металла, поставка ведётся по действующим национальным и международным стандартам.

В Украине и странах СНГ основными нормативами являются:

- ГОСТ 19903-2015 — распространяется на горячекатаные листы общего и специального назначения, включая легированные стали.

- ГОСТ 4543-2016 — регламентирует химический состав и механические свойства конструкционных легированных сталей (включая марки 20Х, 40Х, 38ХМ, 30ХГСА).

- ГОСТ 7566-2018 — определяет условия поставки, методы контроля, маркировку и упаковку металлопроката.

Для предприятий, работающих по европейским стандартам, применяются аналоги:

- EN 10083-2 / EN 10084 — для легированных конструкционных сталей (включая аналоги 42CrMo4, 41Cr4, 30CrMnSi и др.).

- Также возможна поставка продукции, сертифицированной по ISO 9001, что подтверждает стабильность качества на уровне международных требований.

Применение легированного горячекатаного листа

Легированный г/к лист используется там, где к металлу предъявляют повышенные требования: он должен быть не только прочным, но и надёжным в условиях нагрузки, нагрева, износа и вибраций. Такой металл незаменим в машиностроении, энергетике, строительстве, тяжёлой промышленности, судостроении и ремонте техники. В каждой из этих сфер — свои условия эксплуатации, а значит и свои требования к толщине и марке стали.

- Для машиностроения и производства деталей, работающих в движении (валы, втулки, пальцы, рычаги, кронштейны): важны стойкость к деформации, хорошая обрабатываемость и сопротивление циклическим нагрузкам. В таких случаях используют листы толщиной от 6 до 20 мм. Наиболее подходят стали 20Х (если нагрузки умеренные) и 30ХГСА — если от детали требуется повышенная прочность и износостойкость.

- Для тяжёлого оборудования, пресс-форм, корпусов машин, рам и опор, которые работают под постоянной нагрузкой и вибрацией: необходима стабильность формы, твёрдость и термостойкость. Здесь применимы листы от 20 до 40 мм, предпочтительно из стали 40Х или 38ХМ — они устойчивы к износу и сохраняют механические свойства даже при нагреве.

- Для строительства несущих конструкций, мостов, колонн, опор и платформ, особенно если это объекты повышенной ответственности, важны прочность, надёжность при сварке и стойкость к длительным статическим нагрузкам. Для таких целей оптимальны листы от 40 до 60 мм, а если речь о мостовых пролётах или промышленных фундаментах — то и до 120 мм. Наиболее часто применяются стали 40Х и 38ХМ, а при высоких требованиях к ударной вязкости — 30ХГСА.

- В железнодорожной отрасли, где металл должен справляться с вибрацией, ударными нагрузками и перепадами температур, используют листы от 20 до 35 мм. Это, как правило, заготовки для соединительных узлов, серьёзных опорных элементов, рам и тормозных узлов. Из сталей лучше всего подходят 30ХГСА и 40Х.

- Для энергетического машиностроения, включая турбины, крепёж, теплообменники и силовые рамы — металл должен быть термостойким, устойчивым к напряжениям и работать в нагретом состоянии. Здесь востребованы листы толщиной от 10 до 50 мм, предпочтительно из сталей 38ХМ или 40Х, в зависимости от конструктивной задачи.

- Для мелкосерийного производства, ремонта, техобслуживания, когда требуется сделать прочную деталь или элемент защиты — подойдут более тонкие листы от 3 до 6 мм. Это кожухи, накладки, монтажные пластины, защитные щиты. В таких случаях экономически оправданно использовать 20Х, а если есть необходимость в повышенной прочности — 30ХГСА.

- Для изготовления штампов, ковочных матриц, массивных зубчатых колёс и тяжёлых редукторов, где требуется сочетание прочности, твёрдости и устойчивости к ударным нагрузкам — применяются листы от 60 до 120 мм. Здесь особенно эффективны стали 38ХМ и 40Х, а при необходимости можно рассмотреть аналоги — 42CrMo4, 41Cr4.

Как видно, выбор легированного горячекатаного листа — это всегда баланс между требуемыми свойствами, рабочими условиями и типом конструкции. В ассортименте компании «Тонмет Холдинг» представлены все актуальные марки стали — с возможностью подобрать нужную толщину, формат и вариант обработки для конкретной задачи.

Индивидуальный подход к каждому заказу

Мы предлагаем возможность порезки горячекатаного легированного листа под нужные вам размеры, также под заказ мы можем выполнить оцинковку листа. Наши специалисты помогут подобрать оптимальный формат материала в соответствии с техническим заданием. Мы работаем как с оптовыми, так и с розничными заказами, обеспечивая выгодные цены, профессиональный сервис и доставку по всей Украине. Транспортировка осуществляется через проверенные логистические компании, обеспечивающие сохранность груза.

Как оформить заказ?

Для размещения заказа в компании «Тонмет Холдинг» просим вас связаться с нами по телефону, используя информацию, указанную в разделе Контакты, либо оставить заявку непосредственно на нашем сайте. В процессе оформления заказа необходимо будет уточнить точные размеры (включая толщину, ширину и длину), необходимое количество, а также любые специфические требования к обработке. После согласования всех деталей вам будут предоставлены счёт и договор для ознакомления. Оплату можно произвести любым удобным для вас способом. По завершении оплаты вы сможете либо ожидать доставку вашего заказа, либо забрать товар самовывозом.

Мы всегда предлагаем разумную цену независимо от объёма заказа. Менеджеры компании «Тонмет Холдинг» предоставят подробную консультацию по всем характеристикам, которые указаны для каждого товара на сайте, а также помогут подобрать идеальный вариант для вашего проекта.

Почему выбирают нас. Компания «Тонмет Холдинг» ценит доверие клиентов и строит долгосрочные партнёрские отношения. Наши специалисты всегда готовы помочь вам с выбором подходящей продукции и ответить на все технические вопросы.